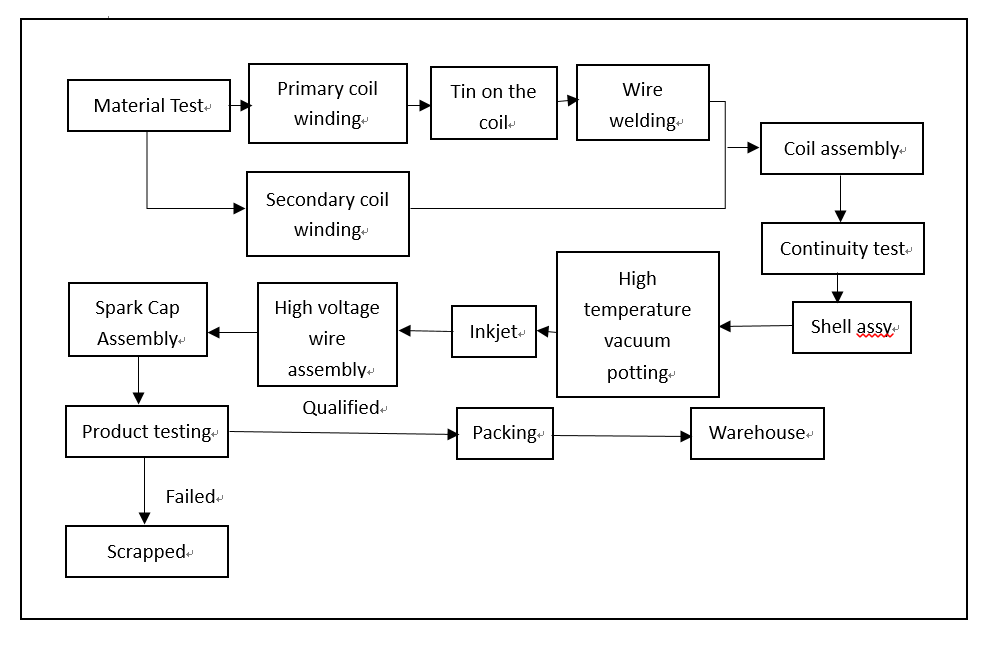

Процесс изготовления катушки зажигания состоит из 15 этапов, см. схему процесса ниже.

К наиболее важным относятся 4 ключевых процесса.

1.Входной заводской контроль

1.1. Эмалированная проволока для обнаружения эмалированной проволоки, эмалированная круглая проволока; Стандарты серии GB6109-90:

а) Поверхность (внешний вид) эмалированного провода должна быть гладкой, однородной по цвету, без частиц, окисления, волос, поверхностей инь и ян, черных пятен, отслоения краски и других дефектов, влияющих на работоспособность. Есть много факторов, которые влияют на поверхность, нажимая на леску и свободно втягивая ее. Это связано с такими факторами, как сырье, краска, оборудование, технология и окружающая среда.

б) Определение размера эмалированной круглой проволоки, в том числе: внешний размер (внешний диаметр) D

Диаметр проводника: d

Отклонение проводника: △d

Окружность проводника: f

Толщина пленки краски: t

1.2. Тестирование эпоксидной смолы

а) При температуре -60 градусов и 140 градусов в течение 30 минут наблюдают, не растрескалась ли эпоксидная смола;

б) Испытание на изоляцию: обнаружено, что смолу заливают в железную банку, помещают в печь для имитации нагрева заготовки заказчика, и одновременно измеряют изменение сопротивления и сопротивление различных материалов при также можно сравнивать разное время, разные температуры и разные условия реакции. Разнообразие.

2.Проверка непрерывности катушки

С помощью мультиметра проверьте, разомкнуты ли первичная и вторичная обмотки.

3.Высокотемпературная вакуумная герметизация

В условиях высокой температуры пропылесосьте катушку зажигания, чтобы покрыть ее эпоксидной смолой.

4.Проверка готовой продукции

Работоспособность катушки зажигания можно проверить на универсальном испытательном стенде, а о работоспособности катушки зажигания можно судить, в основном, путем измерения промежутка пробоя.

Только строго контролируя качество вышеуказанных процессов, мы можем производить качественные катушки зажигания.